Kontaktujte nás

Telefon

Czechia

19.09.2019

MultiMaterial-Welding im Einsatz bei Borgers

Bei der Entwicklung und Produktion von maßgeschneiderten Dämpfungs-, Isolations- sowie Ausstattungslösungen für PKW und LKW, schöpft die Johann Borgers GmbH das breite Spektrum an Verbindungstechniken umfassend aus. Die Umsetzung eines Ladebodens mit Papierwabenkern für ein Luxus-SUV stellte die Spezialisten jedoch vor eine besondere Herausforderung, die nicht mit herkömmlichen Verfahren gelöst werden konnte. Bei seiner Recherche stieß Borgers auf die innovative MultiMaterial-Welding (MM-W)-Technologie und fand darin die perfekte Lösung.

Borgers produziert unter anderem akustisch wirksame Verkleidungs- und Dämpfungsteile für Seitenwände, Kofferraumladeböden und Hutablagen im Interieur. Darüber hinaus werden komplexe Montageeinheiten gefertigt, wie beispielsweise mehrere Quadratmeter große LKW-Dachhimmel mit integrierten Haltegriffen, Leuchten und Ablagefächern sowie PKW-Hutablagen mit eingebauten Lautsprechern und Sonnenrollos oder Fahrersitzverkleidungen mit Lichtelementen. Dazu kommen exterieurseitig Unterbodenschutzverkleidungen und Radlaufschalen. Um die jeweiligen individuellen Kundenanforderungen erfüllen zu können, wird eine Vielzahl unterschiedlicher Materialien verarbeitet. Die Bandbreite reicht von thermo- und duroplastischen Trägern bis hin zu Nadelvliesen, Polyurethanfolien und Echtleder-Applikationen als Dekor. „Ein sehr großer Anteil unserer Produkte basiert auf porösen PUR-Sandwichbauteilen. Bislang setzten wir bei diesen die jeweils möglichen bekannten Fügetechniken ein. Damit verbunden waren aber immer Extraaufwände und Limitierungen, wie beispielsweise Bohrlochvor- und -nacharbeiten und das Beachten von Härte- sowie Trockenzeiten", so Dipl. Ing. Mark Maibom, bei Borgers verantwortlich für die Fügetechnik im Bereich Industrial Engineering.

MM-W-Technologie fixiert Ladeboden in Luxus-SUV

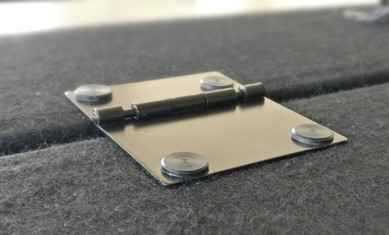

Das Entwicklungsteam ist aus diesen Gründen immer auf der Suche nach neuen Möglichkeiten, über die sich Verstärkungen oder Befestigungspunkte noch effizienter in Anbauteilen einbringen lassen. Dabei stieß das Team auf die MultiMaterial-Welding (MM-W)-Technologie und setzte diese nach einer Testphase für die Umsetzung eines leichten und hochstabilen Kofferraum-Ladebodens mit Papierwabenkern ein. Dieser wird kundenseitig in Abhängigkeit der bestellten PKW-Ausstattung in unterschiedlichen Dekoren sowie mit oder ohne weitere aufmontierte Details benötigt. Neben einer Griffschlaufe verfügt jede Variante über eine Reihe von Befestigungselementen, die in die Karosserie eingreifen und den Ladeboden darüber zentrieren. Die besondere Herausforderung ergab sich daraus, dass diese Befestiger extrem nah an den Rand des Ladebodens gesetzt werden müssen. Aus diesem Grund ist die Verwendung von Einschlagmuttern, Nieten oder ähnlichem ausgeschlossen. Diese würden entweder den Randbereich verletzen oder der Befestiger würde sichtbar überstehen. Beides war laut Mark Maibom „nicht akzeptabel“.

KVT-Fastening entwickelt spezielle Einschweiß-Pins

Aufgrund der spezifischen Anforderung wurden gemeinsam mit KVT-Fastening spezielle Einschweiß-Pins entwickelt. Die MM-W-Technologie erlaubt es, diese Befestigungselemente entsprechend der Kundenvorgaben direkt und von oben unsichtbar an den Rand zu setzen. Darüber hinaus überzeugte das Verfahren auch in Hinsicht auf die auftretenden Zugkräfte und Gewichtsbelastungen im Fahrbetrieb, sobald sich schwere Lasten im Kofferraum befinden. Mark Maibom dazu: „Die finale Lösung stellt sowohl aus technischer wie auch wirtschaftlicher Sicht den Idealzustand dar. Das gilt ebenfalls für die Prozesssicherheit: Denn jeder Einschweißvorgang unterliegt einer kontinuierlichen Überwachung. Etwaige materialseitige Schwächen im Ladeboden, die den sicheren Halt beeinträchtigen, werden dadurch sofort sichtbar.“ Auch die Zusammenarbeit mit den Teams bei der MultiMaterial-Welding GmbH und KVT-Fastening GmbH waren in jeder Hinsicht positiv. Das aktuelle Projekt hätte sich ansonsten auf diese Weise nicht umsetzen lassen. Aufgrund der bisherigen Erfahrungen prüft Borgers derzeit, welche weiteren Projekte sich dafür eignen oder welche FIP-Teile (Functional Integrated Parts) sich daraus entwickeln beziehungsweise verbessern lassen.

Hintergrund MM-W-Technologie

Bei dem MultiMaterial-Welding-Verfahren werden thermoplastische Befestiger mit Ultraschall innerhalb einer Sekunde ohne jegliche Vorbohrung oder Vorbehandlung durch die Deckschicht poröser Sandwichmaterialien „gestoßen“. Die Reibung zwischen Verbinderoberfläche und Bauteil sorgt dafür, dass die Oberfläche des Befestigers selbst zum Verbindungsmaterial wird. Dank seiner Materialhärte bleibt dieser an sich jedoch formbeständig und ist unmittelbar nach Freigabe der Verbindung belastbar.