Kontaktujte nás

Telefon

Czechia

Hans Peter Troxler

Senior Product Solution Manager, KVT-Fastening CH

«KVT-Fastening dodává společnosti Ernst Schweizer AG součásti zámků do nových inteligentních balíkových schránek Paketbox plus»

«MALÉ SOUČÁSTKY S OBROVSKÝM ÚČINKEM "Malé součástky s obrovským účinkem KVT-Fastening pomáhá BVS Blechtechnik GmbH optimalizovat objednávky na díly a materiál nízké hodnoty"»

«Jak připevňují díly mistři světa»

Situace u zákazníka

Společnost Ernst Schweizer AG zabývající se kovovýrobou je samostatný rodinný podnik s dlouholetou tradicí ve švýcarském stavebnictví. Sídlí v Hedingenu a zaměřuje se na fasády, dřevěné a kovové systémy, okna, dopisní schránky a systémy pro solární energetiku. Jednou z jeho posledních novinek je inteligentní schránka na balíky Paketbox plus. Je to kombinace poštovní schránky, schránky na balíky a informačního terminálu. Doručovací služby i soukromé osoby mohou díky přístupu zabezpečenému PIN kódem dočasně ukládat a uchovávat zásilky zboží přímo před domem.

Požadavky a cíle projektu

Při vývoji schránky na balíky Paketbox plus se společnost Ernst Schweizer AG musela vypořádat s řadou problémů, které se týkaly zejména uzamykací jednotky. Vzhledem k navržené konstrukci musela být například bez jakékoli rukojeti. V úvahu tak připadal pouze elektromechanický zámek doplněný o funkci otevření dvířek schránky, s nízkou spotřebou proudu a spolehlivou odolností v rozmezí teplot od −30 do +70 °C, protože schránka je umístěna venku. Důležitým faktorem byly také náklady na montáž a upevňování uzamykací jednotky při výrobě, které měly být přiměřené.

Realizace

Po krátkém průzkumu trhu se společnost Ernst Schweizer AG rozhodla pro výrobce Southco a kontaktovala švýcarské generální zastoupení skupiny KVT-Fastening. V úzké spolupráci s ním vyhodnotila vhodnost uvažovaného řešení. Rychle se ukázalo, že zámky Southco distribuované skupinou KVT-Fastening se ideální představě společnosti blíží nejvíc. Díky vynikajícím obchodním vztahům, které trvají už mnoho let, se rychle podařilo vyřešit všechny úkoly.

Výsledek projektu

Skupina KVT-Fastening poskytla společnosti Ernst Schweizer AG intenzivní a v každém ohledu profesionální podporu při vývoji schránek na balíky Paketbox plus. Vybraná jednotka zámku ideálně splňuje požadavky na funkčnost i rozměry. Tato hladká spolupráce umožnila společnosti Ernst Schweizer AG realizovat první zakázky na inteligentní balíkové schránky Paketbox plus a několik objednaných zařízení už i nainstalovat.

Přínos pro zákazníka / informace

- Profesionální podpora při výběru výrobku

- Pragmatický přístup zaměřený na nalezení řešení

- Rychlejší vývoj a dosažení stádia zralosti pro uvedení na trh

- Dlouholeté zkušenosti s vyvíjením speciálních řešení pro zákazníky

Situace u zákazníka

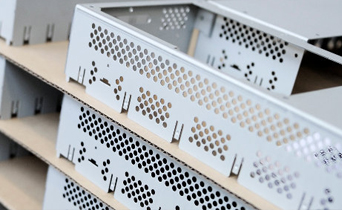

Společnost BVS Blechtechnik GmbH se sídlem v Böblingenu patří k největším zpracovatelům plechu v Německu. Vedle vývoje a výroby konstrukčních součástí z jemného plechu a montáže konstrukčních celků a elektronických komponent se BVS zabývá také zakázkovou výrobou koncových přístrojů. Přibližně v 65 procentech vyráběných přístrojů se používají spojovací prvky jako lisovací spojovací prvky, trhací nýty, nýtovací matice, závěsy, pásky nebo rukojeti.

Požadavky a cíle projektu

Spojovacích prvků, které se v BVS montují, je celkem asi 200. Proto firma naléhavě potřebuje řešení pro automatizaci řízení dílčích objednávek nízké hodnoty. Dosud byla každý týden ručně sestavována objednávka, která obsahovala až 50 položek, a po dodání byly jednotlivé položky opět ručně zpracovávány v příjmu zboží. Místo tohoto poměrně náročného řízení dílčích objednávek nízké hodnoty chtěla firma do svých výrobních procesů integrovat automatizované řešení od objednávky až po příjem na sklad, které by obstálo i v budoucnu. Požadavky zněly: minimální náklady na administrativu, úspora času při zpracování a vysoká spolehlivost zásobování potřebnými díly. Nedostatek nějakého dílu měl totiž vždy velmi negativní dopad na výrobu, která musela být v nejhorším případě dokonce i zastavena.

Realizace

Vhodné řešení, které by se dalo zavést poměrně rychle, našla firma BVS u svého dlouholetého partnera KVT-Fastening. Plně automatizovaný systém SmartBin od společnosti Bossard přesně vyhovuje jejím požadavkům. Systém byl zaveden v květnu 2014.

Výsledek projektu

Po zavedení systému SmartBin se ve společnosti BVS výrazně snížila pracovní náročnost zpracování objednávek a příjmu zboží. Jestliže jenom příprava, sestavování velikostí šarží a zjišťování nejvhodnějšího okamžiku objednání zabraly jedné pracovnici v minulosti až dva dny v týdnu, jsou nyní objednávky vystavovány automaticky pouze v případě, že skutečná zásoba klesne pod předem stanovené množství. Zásoby se zjišťují pomocí vah integrovaných do systému SmartBin. Pro příjem zboží to má ještě další výhodu, a to, že dodací listy jsou nyní poskytovány už jen v elektronické podobě. Tím odpadají úkony, které dříve trvaly celé dopoledne, protože jednotlivé balíčky se dají třídit přímo do příslušných skladovacích boxů a není nutné je zpracovávat ručně.

Přínos pro zákazníka / informace

- Výrazně nižší pracnost zpracování objednávek a příjmu zboží

- Spolehlivá evidence skutečných zásob

- Automatizované doobjednávání jako ochrana proti výpadkům výroby

Situace u zákazníka

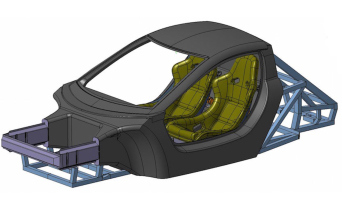

Na technické univerzitě v rakouském Štýrském Hradci působí již mnohokrát oceněný studentský tým, který vyvíjí a konstruuje elektromobily. Vznikl v roce 2009 jako tým Eco-Racing Austria, v roce 2012 byl přejmenován na TERA TU Graz. V minulosti vyráběl elektromobily Fennek a Panther pojmenované podle šelem. Při závodech Shell Eco-Marathon na okruhu Lausitzring v roce 2011 vytvořil vůz Fennek světový rekord v kategorii Prototype Battery Electric. V roce 2014 urazilo toto jednomístné vozidlo na jednu jedinou kilowatthodinu 1 091,6 kilometrů. Nejnovější přírůstek do rodiny elektromobilů je IBEX, který skupina vyvíjí od roku 2016 jako vozidlo s homologací pro silniční provoz.

Požadavky a cíle projektu

Elektromobil IBEX s vlastní hmotností pouhých 400 kilogramů (bez baterií), dojezdem 250 kilometrů a maximální rychlostí 130 km/h vyrazit na závodní trať dlouhou 370 km. Aby tým tak lehké vozidlo vůbec mohl zkonstruovat, sází na plasty vyztužené uhlíkovými vlákny (CFK). Monokok z tohoto materiálu, který tvoří kokpit pro řidiče a spolujezdce, váží pouhých 65 kilogramů. K němu je třeba připevnit sedadla, bezpečnostní pásy a držák hasicího přístroje. Každé zpracování karbonové skořepiny ale představuje potenciální místo zlomu a způsobuje ztrátu pevnosti a tuhosti, což v konečném důsledku ohrožuje bezpečnost řidiče. Toho bylo třeba se za každou cenu vyvarovat.

Realizace

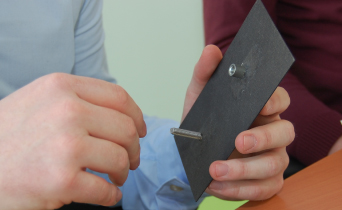

Pro karosérii z uhlíkových vláken bylo nutné zvolit zatížitelné šroubované spoje. Tým TERA TU Graz se proto obrátil na specialistu na spojovací prvky společnost KVT-Fastening, s níž spolupracuje už několik let. Potřebný materiál dodala už do e-mobilu Fennek, mistra světa v kategorii energetické úspornosti na závodech Shell Eco-Marathon 2011 a 2014. Svým know-how a svými zkušenostmi mohla společnost KVT-Fastening přispět i u pokročilejšího modelu IBEX. Experti na spojovací prvky se zamysleli nad požadavky na nový IBEX, ukázali týmu různé možnosti a vyvinuli nové technologie splňující přísné podmínky homologace pro silniční provoz. Společnost KVT-Fastening poté formou sponzoringu dodala 200 závitových vložek Keenserts, 100 nýtovacích matic a 100 spojovacích prvků bigHead.

Výsledek projektu

K vytvoření zatížitelných připojovacích míst pro bezpečnostní prvky uvnitř vozidla byly spojovací prvky bigHead vloženy přímo do matice karbonových sendvičových panelů a zalaminovány. Tak mohou odolávat enormním silám, jaké vznikají například při nárazu nebo prudkém brzdění na silnici. Pro co nejúčinnější přenos síly byly uplatněny bionické principy. Zesílení vláken kolem každého upevňovacího prvku ho obklopuje podobně, jako vlákna obklopují větev vyrůstající z kmenu stromu. Po laminování vytvrdnou karbonová skořepina a spojovací prvky do bezpečně spojeného kokpitu pro řidiče a spolujezdce, tzv. monokoku. Při montáži karosérie na vyklenutý karbonový monokok zvolil tým TERA TU Graz zcela nové postupy. Použity byly trojrozměrné prvky k rozložení zátěže, vyvinuté společností KVT-Fastening, které bylo třeba s pomocí inovativní technologie lepení v rekordním čase přilepit na monokok. V automobilovém průmyslu se standardně používá metoda lepení za mokra, při které se nanáší speciální lepidlo a díl se k povrchu přilepí během 20 až 30 sekund díky zaschnutí lepidla. U modelu IBEX se používá zahřívaná lepidlová tableta, která pevné spojení vytvoří při chladnutí během několika sekund.

Přínos pro zákazníka / informace

- Bezpečné spojení součástí vozidla (sedadel, pásů, držáků) v karbonovém monokoku

- Profesionální podpora pro speciální podmínky montáže formou know-how a sponzorovaných spojovacích prvků

Kontaktujte nás

Kontaktujte nás

Těšíme se na Vaše dotazy.